| 1. |

大型重機の分解空輸について |

|

現場に至る陸路が断絶したため、掘削機や排水ポンプ、発電機、燃料等の輸送は、全てヘリコプターにより行われた。主力となった自衛隊ヘリコプターの輸送は、11/6〜12/14の間で541フライトにもなった。大型ヘリの輸送可能重量は6tであったため、全ての資機材は6t以下に分割輸送することが必要であった。特に油圧ショベル(重量約12t)の空輸では、現地に組立用のクレーンが必要なため、先ず重量約3.2tのミニクローラークレーン(通称カニクレーン、2.9t×2m)を空輸し、これを用いて重量約7.3tのクローラクレーン(4.8t×2.6m)を現地で組立てた。組立状況を写真7-4-1に示す。

|

|

|

|

今回空輸した油圧ショベル(0.4〜0.5m3級)は、4台全てが遠隔操縦対応型である。分解作業は、長岡市内の整備工場で約10名の技術者が夜通し取り組み(所要時間約36時間)、1台あたり17個〜20個のパーツに分解した。これらのパーツは、ヘリ輸送に先立ち、空輸中のバランス確認のためクレーンによる吊り試験(写真7-4-2)を行った後に空輸した。現場の組立は、更に9人で2日を要した。今回の重機空輸に関して得た主な教訓は次の3点。

|

|

| 写真7-4-2 吊り試験の状況(妙見臨時ヘリポート) |

|

|

|

| 1-a |

分解組立が容易な重機と要員(メカニック)確保 |

|

重機の所在情報を共有する事と併せて、分解組立できるメカニックを迅速に確保することが重要である。重量制限に応じた分解マニュアルを整備することが迅速な調達に寄与すると考える。

|

| 1-b |

現場組立ヤードの確保 |

|

ヘリコプターによる空輸は、風圧により荷が振られるため安全上、20m×20m程度ひらけている必要があり、面積を確保するため立木や電柱等の除去に1日を要した。

|

| 1-c |

空輸手続き(吊り試験)の迅速化 |

|

三点目は、重量物を自衛隊機で空輸する場合、事前にクレーンで試験吊りを行い重心位置等の確認が必要である。この試験には自衛隊の方が立ち会い分解終了後一日を費やしている。これは飛行の安全上必要な確認であるが、飛行責任者に分解荷姿図等の情報を提供できなかったことにもよる。今後の緊急時を想定し、吊り試験の時間短縮について検討する必要がある。

|

|

| 2. |

油圧ショベルの遠隔操作について |

|

|

地滑り土塊付近での掘削作業は、当初余震による二次災害の懸念もあり、前述の油圧ショベル4台は全て遠隔操縦可能なタイプを分解空輸した。その他に別途調達された通常タイプの掘削機やブルドーザについても、九州地方整備局からの応援でロボットアーム式の遠隔操縦ユニットを準備した。この遠隔操縦ユニットは、0.8〜2.0m3級油圧ショベルに装着可能であり、装着所要時間は約3時間である。慎重な検討により、遠隔操縦による施工は行われなかったが、遠隔操縦機械の調達に関しては、反省すべき教訓が2つある。

|

|

| 2-a |

引き合いの殺到 |

|

今回の震災では所有者に対し複数の機関・企業から「仮おさえ」の要求が殺到する場面があった。これは実際の需要を上回る見かけの需要を発生させ、(例えば1台の実需に対し、実際には存在しない10台の見かけ需要が生じるなど。)必要箇所への迅速な調達を阻害した可能性がある。大規模災害時には、公共機関が需要に関する情報を共有公開し、適切に資源が現場投入される仕組みの構築が必要である。

|

| 2-b |

有人/無人化の判断基準(ノウハウ共有) |

|

広範囲に及ぶ地震災害では、限られた特殊機械(遠隔操縦型等)を有効に活用するために、なるべく早い段階で施工計画を立てる必要がある。今回の大規模な河道閉塞対応では、厳しい時間制約のもと施工効率を確保し確実に作業を進めなければならないが、崩壊等による二次災害を起こさないよう徹底した安全対策が重要である。そのためにも安全の視点から、有人施工の可否と無人化施工の実現性を判断するための着眼点を明確にすることが必要である。

この現場では、地滑り土塊が旧河床高約EL.135mのところからEL.160mまで堆積していたため、降雨等で含水比が高まり重機作業が困難になることも想定され、湿地タイプの重機も必要になった可能性がある。

ボランティアで新潟に駆けつけていた建設無人化施工協会の技術者の方達からも沢山の情報を提供頂き助かったが、無人化施工を実施する際には、オペレータ確保(指導)に加え安全や施工管理等の面でのノウハウを適切迅速に投入できる体制を構築する必要がある。

|

|

| 3. |

可搬式排水ポンプについて

|

|

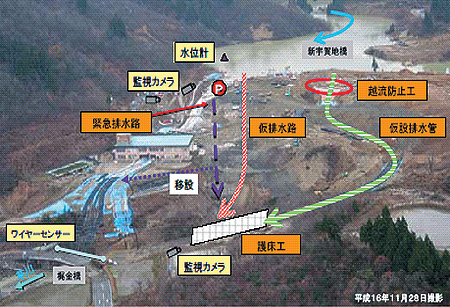

排水に用いたポンプは、国土交通省が全国に保有する排水ポンプ車を緊急的に分解し油圧ショベル同様にヘリ空輸したものである。通常は、トラックのエンジン動力を電源とし操作盤ユニットと一体で車載されているため、操作盤・エンジン発電機・ホース等についても併せて自衛隊ヘリコプターにて空輸した。緊急排水路による排水(写真7-4-3)は、当初長さ約250mの軽量ホース( 400mm)により、吸込側水位 (約EL.154m)から緊急排水路の最高敷高(約EL.160m)を越えて行っていたが、11月15日から16日にかけて排水のエネルギーにより地盤浸食が大きく促進した(写真7-4-4)。このため、排水ホースを移設(下流部をポリエチレン管)するとともに、浸食拡大を防ぐため浸食地盤の復元作業を実施した。12月9日には、緊急排水路に加え、地滑り区域鞍部に施工を進めた呑口敷高(EL.159.0m)の仮設排水管( 400mm)により、吸込側水位 (約EL.154m)から緊急排水路の最高敷高(約EL.160m)を越えて行っていたが、11月15日から16日にかけて排水のエネルギーにより地盤浸食が大きく促進した(写真7-4-4)。このため、排水ホースを移設(下流部をポリエチレン管)するとともに、浸食拡大を防ぐため浸食地盤の復元作業を実施した。12月9日には、緊急排水路に加え、地滑り区域鞍部に施工を進めた呑口敷高(EL.159.0m)の仮設排水管( 1000×5条)からの排水が可能となり、緊急排水路で使用していた排水ポンプ(0.5t/sec)10台を仮設排水管に移設し、自走式ポンプ装置と併せて更なる水位低下に向けた排水を実施した。なお、緊急排水路には、施工会社が調達した高揚程ポンプとスパイラル鋼管等にて排水を継続した。その結果、12月20日には、上流側水位をEL.145.0mまで低下することができた。 1000×5条)からの排水が可能となり、緊急排水路で使用していた排水ポンプ(0.5t/sec)10台を仮設排水管に移設し、自走式ポンプ装置と併せて更なる水位低下に向けた排水を実施した。なお、緊急排水路には、施工会社が調達した高揚程ポンプとスパイラル鋼管等にて排水を継続した。その結果、12月20日には、上流側水位をEL.145.0mまで低下することができた。

振り返ると重機進入路が完成するまでの排水活動は、ポンプの分解空輸に始まり、クレーンがない現場でのポンプ設置(500kg/台、ホースを含む)、長距離配管によるホース管路損失の影響、200mを超える動力電源用ケーブルの敷設、800時間を超える連続運転といった種々の特殊条件下で実施され、平常から排水ポンプに係る限界性能を把握することの重要性が再認識された。

国土交通省が保有する排水ポンプは堤防での排水を想定したものであり、設計上の全揚程が約8mであるが今回河道閉塞のように15m程度の揚程にも対応できるよう直列接続可能な構造の検討など、改善すべき点について鋭意検討を進めている。

|

|

|

|

|

|

|

|

| 写真7-4-5 |

| 部品管理に苦慮した排水ホースの現地補修作業 |

|

|

|

危険を伴うホース養生作業

|

|

|

|

|

| 3-a |

排水ポンプ据付け、移設における安全確保 |

|

ポンプ1基あたりの重量が400kgを超えることに加え、水を含んだ状態にあるホースは1mあたり100kgを超える。排水ポンプの据え付けは、足場の悪い斜面から油圧ショベルで行った(写真7-4-7)。排水ポンプの設置に際しては、安全な場所からポンプのような重量物を設置切り離しできるオートフックや、強度が十分ある掴み装置(グラップル等)といったアタッチメントの使用も検討課題である。特に重機のない初期は夜を徹し人力でホースやポンプを頻繁に動かす場面もあった。彼らの働きが現場を支えたが、疲労と困難の程度は相当であったと聞いている。複数の油圧ショベルが必要となる掴み作業や持上げ作業を1台でできる機能を有する簡易ロボットの投入も効果があると考える。

|

| 3-b |

電源確保の重要性 |

|

この現場では、排水ポンプ運転のために重量6tの発電機11台と、日あたりドラム缶40本分(8,000リットル)の燃料を輸送する必要があった(写真7-4-9)。これ以外にも重機の燃料も必要であった。この現場では困難だったが、電力会社と連携し電力供給を実現することで、より効果的な排水・復旧作業が可能である。ポンプによる排水計画立案時、流量や送水距離、地形(揚程など)に関する正確な情報が不足した。

最近、操作が容易なノンプリズム型光波測距儀もあるので水位や流量計測技術等とあわせ必要な調査計測が素早く実践できる体制を整備する必要がある。 |

|

|

|